(TSVN) – Chi phí điện năng luôn chiếm tỷ trọng lớn trong giá thành sản xuất tôm thẻ chân trắng thâm canh. Bài viết phân tích lịch sử tiến hóa của thiết bị sục khí đáy, từ công nghệ Roots Blower truyền thống đến bước đột phá mới nhất: Máy nén khí Dolic sử dụng công nghệ Treo khí nén.

Trong 3 thập kỷ qua, công nghệ cấp khí đã trải qua 3 cuộc cách mạng lớn nhằm giải quyết bài toán: Làm sao tạo ra nhiều khí nhất với ít điện năng nhất?

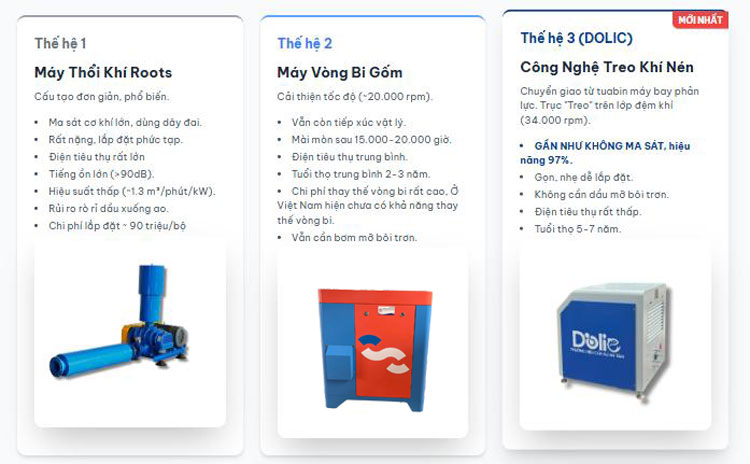

• Thế hệ 1: Máy thổi khí Roots (Roots Blower)

Đây là dòng máy phổ biến nhất tại Việt Nam nhờ cấu tạo đơn giản. Hoạt động dựa trên cặp rotor “cánh khế” quay ngược chiều.

– Hạn chế: Ma sát cơ khí lớn, sử dụng dây đai truyền động gây thất thoát năng lượng. Hiệu suất sinh khí thấp (chỉ khoảng 1.3 – 1.4 m³/phút cho mỗi kW điện), tiếng ồn lớn (>90dB) và rủi ro rò rỉ hơi dầu xuống ao.

• Thế hệ 2: Máy nén khí Vòng bi Gốm (Ceramic Bearing)

Sự ra đời của động cơ tốc độ cao (~20.000 vòng/phút) sử dụng vòng bi gốm thay cho bi thép đã cải thiện đáng kể hiệu suất.

– Hạn chế: Dù giảm ma sát, vòng bi gốm vẫn là tiếp xúc vật lý. Sau 15.000 – 20.000 giờ vận hành, vòng bi bị mài mòn, buộc phải thay thế với chi phí đắt đỏ. Ngoài ra, máy vẫn cần bơm mỡ bôi trơn định kỳ.

• Thế hệ 3: Công nghệ Treo khí nén (Air Foil Bearing – Ứng dụng trên máy DOLIC)

Đây là công nghệ được chuyển giao từ tuabin máy bay phản lực. Khi trục động cơ quay ở tốc độ siêu cao (>30.000 vòng/phút), áp lực khí xung quanh trục sẽ nâng trục “bay lơ lửng” trên một lớp đệm khí.

– Đột phá: Hoàn toàn không ma sát (Non-contact). Không ma sát đồng nghĩa với việc toàn bộ điện năng được chuyển hóa thành sức gió, không bị tiêu hao thành nhiệt năng vô ích.

Chúng tôi thực hiện phép so sánh đối chứng giữa 3 dòng máy đại diện cho 3 thế hệ công nghệ tại cùng mức công suất danh định 15kW và áp suất làm việc 30kPa (độ sâu nước ~2m).

Dữ liệu đầu vào:

1. Máy Roots Blower (Dòng BE150H): Tiêu thụ ~15.3 kW điện, tạo ra 22 m³ khí/phút.

2. Máy Vòng bi Gốm (Ceramic): Tiêu thụ 15 kW điện, tạo ra trung bình 24 m³ khí/phút.

3. Máy DOLIC (Treo khí nén DL15): Tiêu thụ 15 kW điện, tạo ra 34 m³ khí/phút.

Cùng một lượng điện tiêu thụ, máy DOLIC tạo ra lượng khí gấp 1.5 lần so với máy Roots và gấp 1.4 lần so với máy Vòng bi Gốm.

Để thấy rõ “lỗ hổng tài chính” mà các công nghệ cũ gây ra, chúng ta sẽ quy đổi lượng khí chênh lệch ra tiền điện.

• Giả định vận hành: Máy chạy 24/24 giờ. Một năm nuôi 3 vụ.

• Giá điện sản xuất: Tạm tính 2.000 VNĐ/kWh.

• Mục tiêu so sánh: Chi phí điện năng để tạo ra cùng một lượng khí là 34 m³/phút (chuẩn của máy DOLIC) trong vòng 3 năm.

Để máy Roots và máy Bi gốm tạo ra được 34 m³ khí/phút như DOLIC, chúng cần tiêu tốn công suất thực tế lớn hơn nhiều so với 15kW. Cụ thể:

• Máy Roots cần: (34 : 22) x 15.3 = 23.6 kW

• Máy Bi Gốm cần: (34 : 24) x 15 = 21.25 kW

1. An toàn sinh học tuyệt đối:

Do không có ma sát, máy DOLIC không cần bất kỳ giọt dầu hay mỡ bôi trơn nào. Điều này loại bỏ hoàn toàn nguy cơ rò rỉ hơi dầu vào đường ống khí, giúp môi trường nước luôn sạch, giảm rủi ro bệnh gan tụy/đường ruột cho tôm do ô nhiễm khí độc.

2. Giảm thiểu tiếng ồn:

Máy Roots hoạt động như một “cối xay lúa” với tiếng ồn >90dB, gây stress cho tôm và ảnh hưởng sức khỏe người lao động. Máy DOLIC hoạt động êm ái dưới 70dB.

3. Bảo trì “0 Đồng”:

Trong suốt 3 năm vận hành mô phỏng ở trên, máy Roots cần thay dây curoa và nhớt hộp số ít nhất 6 lần. Máy Bi gốm cần thay thế vòng bi (bearing) tốn kém ít nhất 1 lần. Với DOLIC, chi phí bảo trì gần như bằng 0 (chỉ cần vệ sinh/thay tấm lọc gió).

Sự chuyển dịch từ công nghệ cơ khí ma sát sang công nghệ Treo khí nén không ma sát là bước tiến tất yếu của nghề nuôi tôm hiện đại. Với khả năng tiết kiệm hơn 300 triệu đồng chi phí năng lượng trong 3 năm cho mỗi đầu máy, máy nén khí DOLIC khẳng định lợi thế về hiệu quả, độ bền và tính bền vững.

Bước 1: Khách hàng cung cấp ảnh nhãn/mã máy đang vận hành.

- Mục đích: xác định các thông số kỹ thuật chính gồm áp suất làm việc (kPa), công suất định mức (kW/HP) và lưu lượng khí (m³/h).

Bước 2: Khách hàng cung cấp thông tin hệ thống đường ống khí hiện hữu, bao gồm: Đường kính ống, chiều dài tuyến ống, số nhánh phân phối và độ sâu cấp khí.

Bước 3: Khách hàng xác định mục tiêu duy trì nồng độ ôxy hòa tan (DO) trong ao nuôi.

- Đơn vị: mg/L, phù hợp với đối tượng và mật độ nuôi.

Bước 4: Trên cơ sở các dữ liệu thu thập, công ty sẽ phân tích điều kiện vận hành, tính toán nhu cầu cấp khí thực tế và đề xuất cấu hình/phiên bản thiết bị phù hợp, đảm bảo duy trì DO theo mục tiêu, đồng thời tối ưu hiệu suất và tiêu thụ điện năng.

Tác giả: DOLIC và cộng sự

Chuyên mục: Khoa học & Công nghệ Thủy sản

Chúng tôi trân trọng kính mời Quý Khách hàng và Quý Đối tác đến tham quan, trải nghiệm các giải pháp công nghệ nông nghiệp – môi trường tiên tiến tại gian hàng của chúng tôi trong khuôn khổ Hội chợ Triển lãm Công nghệ Nông nghiệp – Môi trường (VietAgros 2026), diễn ra từ ngày 15–17/4/2026 tại Cần Thơ.

Rất hân hạnh được đón tiếp Quý vị tại các gian hàng A10 – A29 – A30.